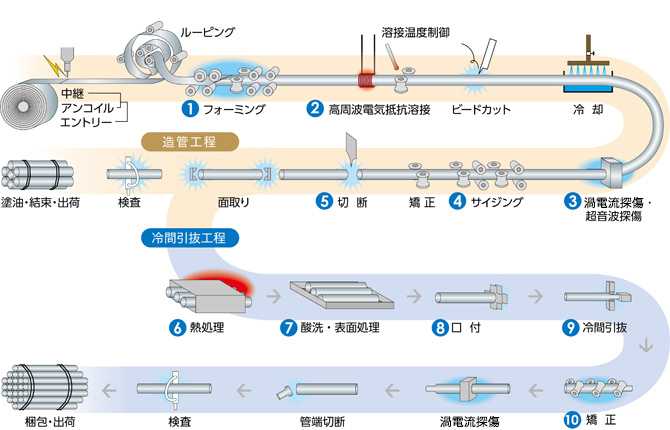

日鉄鋼管の数ある特徴のうち、とくに当社が誇りとしているのは、造管・引抜・熱処理・切断という一貫連続した生産管理システムです。それは鋼管を高品質で効率良く生産する為のシステムです。引抜の工程については外部に発注している鋼管メーカーが多く、ここでもユーザー本位の日鉄鋼管の特微が発揮されることになります。

また、新技術の適用事例として、加工性のよい鋼管をつくる高延性ミルの実用化が注目を浴びています。

1.フォーミング平板の帯鋼を種々の曲率のロールを用いて曲げ、管状に成形します。 |

|

|

2. 高周波電気抵抗溶接管状に成形された帯鋼の縁部を、高周波誘導電流を利用して加熱溶融圧接を行います。 |

|

|

3. サイジング溶接後の管に、種々の曲率のロールを用いて絞りを加え、管の外径寸法を整えます。丸管だけでなく、角管への成形も行います。 |

|

|

4. 切 断連続造管している管を、刃物を用いて一定の長さに切断します。 |

|

|

5. 渦電流探傷素材や溶接部の健全性を非破壊で検査します。 |

|

|

6. 熱処理高周波電気抵抗加熱溶接のままの管の金属組織を均一化・軟化するために、連続炉で熱処理します。 |

|

|

7. 酸洗・表面処理酸洗処理による表面肌荒らし、化成処理及び油漬けを行います。 |

|

|

8. 口 付冷間引抜加工を行うために管端をスウェージ加工し、ダイスに挿入可能な外径にします。 |

|

|

9. 冷間引抜プラグ・ダイスにより引抜加工し、寸法精度、平滑性に優れた鋼管に仕上げます。 |

|

|

10. 矯 正管の真直度を向上させます。 |

|

|